Китай дробилка поставщики: инновации?

2026-01-19

Когда слышишь ?китайские дробилки?, первое, что приходит в голову — цена. Все ищут дешево. А про инновации если и говорят, то чаще на уровне маркетинговых брошюр. Но за последние лет пять-семь картина стала меняться, причем не везде и не у всех. И это самое интересное.

От ?железа? к системе: где реальные изменения?

Раньше инновацией считалось, если сделали ротор потолще или подшипник поставили японский. Сейчас же сдвиг идет в сторону обвязки и управления. Речь не о простой автоматике ?включил-выключил?, а о системах мониторинга износа бил, вибрации, температуры в реальном времени. Ключевое слово — интеграция. Дробилка перестает быть отдельным агрегатом, она становится узлом в технологической цепочке, который должен ?общаться? с питателем, грохотом, конвейером. У ведущих китайских производителей это уже не экзотика.

Но здесь же и главная проблема для поставщиков. Многие заводы, особенно из второго-третьего эшелона, до сих пор продают просто ?железо?. Их клиенты — часто небольшие карьеры или перерабатывающие предприятия в СНГ, которым нужна ?рабочая лошадка? подешевле, а вся эта ?умная начинка? кажется излишеством и головной болью в ремонте. Спрос рождает предложение. Поэтому рынок сильно сегментирован: есть те, кто гонится за технологиями, и те, кто работает по старинке.

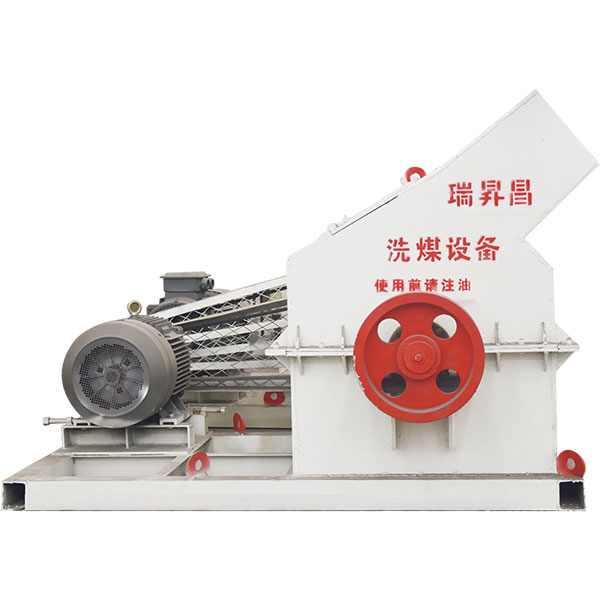

Возьмем, к примеру, оборудование для угольной отрасли. Там требования к надежности и производительности особые. Я видел, как на одном из предприятий в Кузбассе пытались поставить обычную щековую дробилку среднего класса на входе в моечный цикл. Не вышло — не справлялась с нагрузкой и глинистой породой, постоянно забивалась. Потом привезли установку от ООО Цзесю Руйшенгчанг Мойки Угля Оборудования Производство (их сайт — https://www.rscxm.ru). Это не просто дробилка, а подготовленный узел в составе комплекса. Там и конструкция приемного бункера другая, и скорость вращения вала подобрана под влажную породу. Вот это — пример системного подхода, который и есть настоящая инновация, рожденная из практики, а не из каталога.

Материалы и долговечность: тихая революция

С износостойкостью у китайского оборудования была долгая история. Помню времена, когда билы на роторных дробилках меняли чуть ли не каждый месяц на абразивном граните. Сейчас ситуация иная. Многие серьезные поставщики либо сами освоили производство легированных сталей с добавками, либо работают по спецзаказу с металлургическими комбинатами.

Но важно понимать: ?китайская сталь? — это не один материал. Есть разница между заводом, который покупает готовые литые элементы у субподрядчика, и тем, кто как ООО Цзесю Руйшенгчанг, имеет полный цикл от проектирования до производства на своей площади в 6000 квадратных футов. У последних контроль над процессом выше, и они могут экспериментировать с составом сплава под конкретную задачу заказчика — дробление угля, железной руды или строительных отходов.

Однако инновация в материалах — палка о двух концах. Повышение долговечности ведет к удорожанию. И не каждый конечный покупатель готов за это платить, предпочитая более частую, но дешевую замену. Это экономический расчет, который часто убивает технический прогресс на местах.

Энергоэффективность: мода или необходимость?

Сейчас все говорят про снижение энергопотребления. В дробилках это в основном достигается за счет оптимизации кинематики, применения частотных преобразователей и улучшения балансировки роторов. Эффект есть, особенно на крупных установках, где двигатели по 200-400 кВт. Экономия в 7-10% за счет ?умного? привода — это уже серьезно.

Но опять же, упирается в стоимость. Частотник хорошего производителя может стоить как четверть всей дробилки от безымянного завода. Многие поставщики поэтому предлагают опции: базовая комплектация — прямой пуск, премиум — с частотным регулированием. И по моим наблюдениям, в Россию и Казахстан чаще везут базовую версию. Энергия пока не настолько дорога, чтобы окупить разницу за два-три года.

Интересный момент: иногда энергоэффективность растет не там, где ее ждешь. Например, за счет улучшения геометрии камеры дробления, что снижает холостой ход и переизмельчение материала. Это менее заметно в спецификациях, но дает реальную экономию на тонну продукта. Такие доработки — результат кропотливых испытаний на стендах, которые могут себе позволить не все.

Адаптация под рынок: главный неафишируемый тренд

Вот что по-настоящему отличает сегодняшних лидеров среди поставщиков — это глубина адаптации. Не просто привезти дробилку из каталога, а пересчитать ее под местное сырье, которое может сильно отличаться от усредненного китайского. Влажность, содержание глины, абразивность — все это требует корректировок.

Упомянутая компания из Цзэсю, провинция Шаньси, судя по их расположению недалеко от станции скоростной оплаты и масштабам (уставной капитал 10 миллионов юаней), явно ориентирована на серьезные проекты. Их профиль — оборудование для промывки угля — как раз та область, где без адаптации никуда. Угольные пласты разные, и порода в них — тоже. Их известность по всей стране, вероятно, как раз и построена на умении решать нестандартные задачи, а не штамповать однотипные машины.

На практике это выглядит так: приезжают инженеры (или запрашивают детальные пробы), смотрят на условия, иногда даже просят видео с участка. Потом вносят изменения: может, усилить желоб, изменить угол наклона, поставить дополнительный рассекатель. Это и есть инновация на микроуровне, которая часто важнее громких заявлений о ?прорывных технологиях?.

Сервис как часть продукта: где слабое звено?

Инновации в железе — это полдела. Вторая половина — сервис. И здесь у многих китайских поставщиков до сих пор провал. Поставить машину — пожалуйста. А вот оперативно обеспечить оригинальными запчастями, прислать специалиста для сложного ремонта или обучить местный персонал — с этим проблемы. Долгая логистика, языковой барьер, непонимание срочности.

Прогресс есть у тех, кто открывает склады запчастей в ключевых регионах, как в России или Казахстане. Или налаживает партнерство с местными инжиниринговыми компаниями. Когда у тебя на складе под Москвой или в Новокузнецке лежит набор бил, подшипниковых узлов и приводных ремней под твою модель — это сильнее влияет на решение о покупке, чем небольшой выигрыш в КПД.

Здесь снова можно провести параллель с компаниями, работающими в нишевом сегменте, как производители оборудования для промывки угля. Их продукция — часть сложного цикла. Ее остановка парализует всю фабрику. Поэтому их вынужденная ?инновация? — это построение более надежной сервисной сети. Иначе просто не будут покупать. Строгое качество продукции и зрелый процесс, о котором они заявляют, должны подкрепляться быстрой реакцией на поломки. Иначе репутация ?известной по всей стране? долго не продержится.

Итог: что в сухом остатке?

Так есть ли инновации? Да, но они точечные, прагматичные и часто невидимые со стороны. Это не громкие прорывы, а постепенное улучшение систем, материалов и, что критически важно, подхода к клиенту. Настоящий инноватор сегодня — не тот, кто придумал новую форму молотка, а тот, кто смог интегрировать свою дробилку в чужой технологический процесс с минимальными потерями и максимальной отдачей.

Рынок по-прежнему разный. Можно найти и откровенный ширпотреб, и оборудование, сделанное с глубоким пониманием задачи. Разница — в диалоге с поставщиком. Если он задает вопросы о вашей породе, производительности и условиях работы — это хороший знак. Если предлагает только каталог и цену — дальше можно не смотреть.

Именно способность к такому диалогу и решению конкретных, а не абстрактных задач — главная инновация, которую перенимают лучшие китайские производители. Все остальное — прилагается.