Китай дробилка завод: инновации?

2026-01-19

Когда слышишь ?китайский дробильный завод?, первое, что приходит в голову — объем, масштаб, цена. И часто за этим шумом теряется реальный вопрос: а что там с инновациями? Многие, особенно на постсоветском пространстве, до сих пор смотрят на Китай как на источник дешевого ?железа?, где главное — повторить проверенную временем конструкцию. Но за последние лет пять-семь картина стала меняться, причем не везде и не всегда очевидно. Попробую разложить по полочкам, исходя из того, что видел сам, на чем спотыкался и что в итоге заставило пересмотреть некоторые стереотипы.

От копирования к адаптации: где рождается новое?

Начну с банального, но важного момента. Инновация в Китае редко бывает прорывной ?с нуля?, как это иногда представляют в Европе или США. Чаще это глубокая адаптация и интеграция. Возьмем, к примеру, ту же щековую дробилку. Конструкция в основе известна десятилетиями. Но китайские инженеры стали активно экспериментировать с материалами для распорных плит и системой смазки, пытаясь увеличить ресурс в условиях абразивных, например, гранитных карьеров. Не все попытки удачны — были партии, где плиты ?улетали? через 200 моточасов вместо заявленных 500. Но сам процесс постоянных доработок по итогам полевых испытаний — это и есть их форма инновационного процесса. Он не всегда красив, но часто эффективен для конечного пользователя, которому важна стоимость владения.

Еще один пласт — это системы управления и автоматизации. Здесь прогресс заметнее. Если раньше электрическая часть была слабым звеном (дешевые частотные преобразователи, ненадежные датчики), то сейчас многие сборочные заводы, особенно в провинциях Цзянсу и Шаньдун, активно сотрудничают с местными производителями компонентов, такими как Inovance или Hollysys. В результате на конвейерную дробилку могут установить довольно продвинутую систему мониторинга вибрации и температуры подшипников с выводом данных на облачный сервис. Правда, с интеграцией и софтом иногда беда — интерфейс может быть кривоват, а инструкции переведены машинно. Но функционал-то уже заложен, это важно.

Интересно наблюдать за нишевыми производителями, которые выросли из ремонтных мастерских. Они часто ближе к практике. Видел один небольшой завод под Тайанем, который специализируется на дробилках для переработки строительных отходов. Так они сами разработали и запатентовали систему быстрой замены молотков на роторной дробилке без использования крана — с помощью гидравлических зажимов. Это не космические технологии, но для подрядчика, который каждый день перебазирует установку, это революция в производительности. Вот такая инновация — от земли, от конкретной боли заказчика.

Материалы и качество: постоянная битва

Здесь лежит главная дилемма. Инновации в конструкции упираются в качество металла и литья. Все хотят использовать высокопрочную сталь с добавлением хрома и марганца для бил и конусов, но себестоимость взлетает. Поэтому многие заводы идут на компромисс: предлагают ?стандартную? и ?премиум? комплектацию. В стандарте — сталь попроще, которая на абразивном материале может не вытянуть заявленный ресурс. В премиум — уже ближе к мировым аналогам. Но чтобы продать премиум, нужно доказать его эффективность, а это упирается в доверие.

Работая с одним из поставщиков, мы как-то заказали партию конусных дробилок для переработки базальта. В спецификации была указана сталь марки 40Cr. Пришел металл, вроде бы все документы есть. Но уже на первых испытаниях на стенде появились трещины в посадочных местах броней. Начали разбираться. Оказалось, что завод-литейщик (не сам дробильный завод, а их субподрядчик) сэкономил на термообработке. Дробильный завод, в свою очередь, принял партию по сертификатам, не проводя собственных глубоких испытаний на ударную вязкость. Пришлось замораживать проект, менять поставщика литья. Этот случай хорошо показывает разрыв между инженерной идеей (новая геометрия камеры дробления для того же базальта) и реализацией на уровне материаловедения. Инновация споткнулась о классическую проблему контроля цепочки поставок.

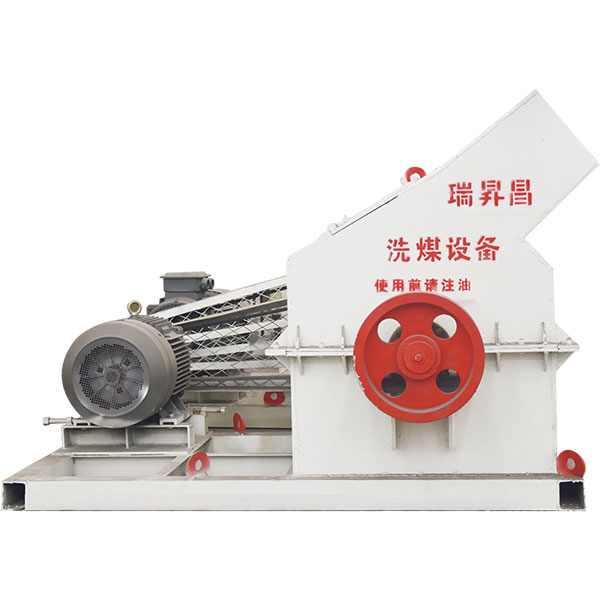

С другой стороны, есть положительные примеры. Например, компания ООО Цзесю Руйшенгчанг Мойки Угля Оборудования Производство (их сайт — https://www.rscxm.ru), которая, как указано в их описании, базируется в Шаньси. Они изначально сфокусированы на оборудовании для промывки и обогащения угля, а это среда еще более агрессивная, чем дробление щебня. Их кейс интересен: чтобы добиться ?точного эффекта сортировки? и долговечности в условиях постоянного воздействия влаги и абразива, им пришлось глубоко вникать в нюансы производства стальных сит и шнеков. Их завод площадью в те самые 6000 квадратных футов — это не просто сборочный цех, там идет полный цикл, включая обработку и защиту металла. Для них инновация — это не добавление дистанционного управления, а увеличение межремонтного периода барабанного грохота на 30% за счет собственной технологии наплавки. Это другой, приземленный, но крайне важный тип инноваций.

Роль заказчика и экспортные рынки

Наши, российские и казахстанские, компании, закупающие оборудование, стали мощным драйвером изменений. Мы уже не просто покупаем каталог. Мы приезжаем на завод с техзаданием, со своими условиями работы (мороз, пыль), требуем пробных испытаний на нашем материале. Это заставляет китайских производителей двигаться. Я помню, как мы ?мучили? один завод в Шанхае, требуя переделать систему пылеподавления на ударной дробилке. Их стандартное решение — водяные форсунки — замерзало у нас первой же зимой. После полугода переписки и совместных тестов они разработали комбинированную систему с подачей тумана и возможностью продувки сжатым воздухом. Для них это стало новым стандартом для поставок в СНГ.

Экспорт в регионы с высокими стандартами, например, в Европу или Австралию, тоже дисциплинирует. Там требования по безопасности (блокировки, ограждения, уровень шума) и экологии (выбросы пыли) на порядок выше. Чтобы получить сертификат СЕ, заводам приходится кардинально пересматривать конструкции кожухов, системы электробезопасности. Это, возможно, самые заметные и полезные ?инновации?, пришедшие извне. Дробилка становится не просто эффективной, но и безопасной для оператора. Жаль, что для рынков вроде нашего или Африки такие модификации часто идут как опция, которую нужно специально заказывать и доплачивать.

Здесь снова вспоминается ООО Цзесю Руйшенгчанг. Их расположение недалеко от скоростной развязки в Цзэсю — это не просто деталь из описания. Это логистическое преимущество для отгрузки готовых крупногабаритных агрегатов. Их опыт ?совокупности исследований, разработок, производства и продаж? означает, что они могут оперативно вносить изменения в конструкцию по требованию конкретного заказчика из того же Казахстана, которому нужна не стандартная мойка, а установка для обезвоживания мелких фракций. Гибкость и скорость реакции на специфический запрос — это тоже конкурентное преимущество, рожденное практикой.

Провалы и тупиковые ветви

Нельзя говорить об инновациях, не вспомнив неудачи. Их хватает. Был период, когда многие китайские заводы увлеклись созданием ?универсальных? дробилок ?все-в-одном? — комбинация щековой и роторной в одном корпусе, с кучей транспортеров и сит. Идея продавалась красиво: одна установка заменяет целый дробильно-сортировочный комплекс. На практике эти гибриды оказывались чрезмерно сложными, ненадежными в обслуживании, а производительность по каждому из функций была ниже, чем у специализированных машин. Рынок быстро это понял, и сейчас такие монстры почти не встречаются. Это урок: инновация ради маркетингового хода, не подкрепленная реальным выигрышем в эффективности, обречена.

Другой пример — повальное увлечение ?умными? заводами. Некоторые крупные игроки стали встраивать в оборудование множество датчиков IoT, обещая предиктивную аналитику и цифровых двойников. Но зачастую софт для анализа данных оказывался сырым, а сами датчики — самыми дешевыми, быстро выходившими из строя в полевых условиях. В итоге клиент переплачивал за функцию, которой не мог нормально пользоваться. Сейчас тренд сместился в сторону более простых, но надежных систем мониторинга ключевых параметров (давление масла, температура, вибрация) с понятными алармами. Откат к разумной достаточности — это тоже результат накопленного опыта, в том числе и негативного.

Так где же она, инновация?

Подводя черту, скажу так: инновации на китайских дробильных заводах есть, но их нужно искать не в громких пресс-релизах, а в деталях и эволюции. Это постепенное улучшение узлов, вызванное необходимостью конкурировать не только ценой, но и ресурсом. Это адаптация глобальных трендов (цифровизация, безопасность) к бюджетным реалиям массового рынка. Это гибкость в работе с конкретными, даже узкими, задачами заказчиков, как в случае с угольным оборудованием от Цзесю Руйшенгчанг.

Главный драйвер сегодня — это даже не внутренняя R&D-лаборатория (хотя и они есть у крупных игроков), а давление со стороны более требовательных экспортных рынков и опытных заказчиков, которые уже прошли этап ?купили самое дешевое? и теперь хотят оптимальное по цене и качеству владения. Это давление вынуждает наводить порядок в цепочке поставок, в контроле качества, в сервисе.

Поэтому, отвечая на вопрос из заголовка: да, инновации есть. Но это не яркая вспышка, а тлеющий фитиль, который медленно, но верно переплавляет отрасль от имитации к осмысленному созданию ценности. И самый интересный процесс сейчас происходит как раз на стыке: когда запрос практика с карьера встречается с производственными возможностями завода, готового к диалогу. Вот в этой точке и рождается то самое полезное новшество, которое потом тиражируется на тысячи других объектов.