Китай дробилка заводы: инновации?

2026-01-20

Китайские дробильные заводы: инновации или эволюция?

Когда слышишь ?китайские дробилки?, первое, что приходит в голову многим — это дешевая масса, копии, ?железные коробки?. Я и сам лет десять назад так думал. Но сейчас, глядя на некоторые проекты, приходится признать: там, где мы ждали простого повторения, часто происходит тихая, но очень конкретная доводка под реальные, порой адские, условия эксплуатации. Не та инновация, о которой кричат с презентаций, а та, что рождается из необходимости выжить на стройке в Сибири или в карьере под вечными дождями. Вот об этом и хочу порассуждать, без глянца.

От ?железок? к системам: смена парадигмы

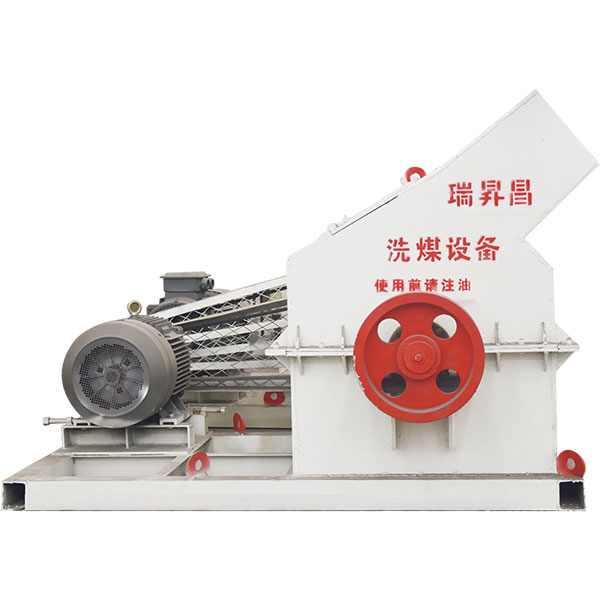

Раньше китайский завод часто был просто сборочным цехом. Привез подшипники, двигатель, плиты — собрал. Сейчас же, взять хотя бы дробильное оборудование для угольных обогатительных комплексов. Там уже редко продают просто щековую дробилку. Предлагают узел: дробилка, питатель, система пылеподавления, часто уже на общей раме, с единым шкафом управления. Это не космические технологии, но это системный подход, который экономит время на монтаж у заказчика. И это ответ на реальный запрос рынка.

Почему это важно? Потому что наша, российская, специфика — это часто нехватка квалифицированных монтажников на месте. Чем больше завод-изготовитель сделал ?дома?, тем меньше головной боли потом. Я видел, как на одной из обогатительных фабрик в Кузбассе ставили как раз такой модуль. Привезли, поставили на фундамент, подключили энергетику и воду к системе орошения — и через неделю уже гоняли пробную партию. Ключевое — обвязка и настройка были сделаны на заводе-изготовителе.

Но здесь же и главный риск. Такая ?упаковка? в модуль требует от инженеров завода глубокого понимания технологического процесса заказчика. Если его нет, получается красивая, но неработоспособная коробка. Помню случай с одной конусной дробилкой средней производительности: ее систему смазки и управления встроили в общий модуль так, что доступ для сервиса стал кошмаром. Пришлось потом на месте переваривать конструкцию. Значит, инновации в компоновке должны идти рука об руку с инновациями в сервисном мышлении. А это сложнее.

Материалы и ?невидимые? улучшения

Вот что действительно изменилось за последние 5-7 лет — это подход к материалам. Не во всех сегментах, конечно, но в среднем и верхнем ценовом диапазоне. Раньше била на роторных дробилках могли прислать из чего попало. Сейчас же многие серьезные производители открыто пишут, какой марки сталь используется для молотков, какая футеровка в камере дробления. И это не просто слова.

Был у меня опыт с заменой изнашиваемых частей на дробилке для известняка. Оригинальные китайские детали от завода-производителя и ?аналоги? от местной мастерской — разница в ресурсе была почти в два раза. Секрет часто не в самой марке стали, а в термообработке, в геометрии, которая позволяет равномерно изнашиваться. Это та самая ?тихая? инновация, которую не видно на фото в каталоге, но которую чувствует бухгалтерия заказчика при подсчете стоимости тонны щебня.

При этом есть и обратная сторона. Стремление к удешевлению никуда не делось. На рынке полно тех самых ?железных коробок?, которые и создают стереотип. Их покупают для разовых работ, для некритичных задач. Но если говорить о стационарном дробильном заводе, который должен работать 20 часов в сутки, то здесь выбор смещается в сторону производителей, которые вкладываются в металлургию и конструкторские отделы. Они, как правило, уже имеют свои лаборатории по испытанию материалов.

Электроника и управление: догоняют, но с особенностями

С системами автоматики история интересная. Казалось бы, вот где китайским производителям легко всех обойти — свои контроллеры, свои датчики, дешево и сердито. Но в сегменте промышленного дробильного оборудования это не совсем так. Для рынков СНГ и России критична надежность в мороз и при перепадах напряжения. Слепое копирование европейских решений часто дает сбой.

Что наблюдается сейчас? Лучшие заводы не просто ставят импортную автоматику (Siemens, Schneider), а адаптируют программное обеспечение под специфику работы дробилки. Например, алгоритм плавного пуска под нагрузкой или система защиты от перегруза с ?памятью? последних событий. Это уже не просто кнопка ?пуск-стоп?. Я знаком с инженерами одного завода из Шаньси, которые специально приезжали на наши зимние стройки, чтобы понять, почему у них ?вылетает? контроль зазора на гидравлике в -35°C. Потом они доработали систему обогрева гидравлического шкафа. Это и есть та самая ценная доработка.

Но есть и огромный пласт оборудования, где управление — это набор простейших реле. И его покупают, потому что оно ремонтопригодно в полевых условиях гаечным ключом и молотком. Это не отсталость, это часто осознанный выбор для определенных условий. Инновация здесь не в сложности, а в адекватности.

Специализация как драйвер развития

Раньше один завод мог делать и дробилки, и грохоты, и конвейеры, и бетономешалки. Сейчас тенденция — к специализации. Появились предприятия, которые фокусируются только на оборудовании для обогащения полезных ископаемых, и внутри этого — только на дробильно-сортировочных линиях. Это меняет качество.

Возьмем, к примеру, оборудование для промывки угля. Это целый технологический комплекс, где дробилка — лишь один из элементов. Ее работа должна быть идеально согласована с промывочным грохотом, отсадочной машиной или флотацией. Специализированный завод, который делает все это, имеет преимущество. Он оптимизирует свою дробилку под конкретную задачу: не просто измельчить уголь, а сделать это так, чтобы минимизировать переизмельчение и выход штыба, который потом сложно обогащать.

Вот здесь можно упомянуть конкретный пример. Наткнулся как-то на сайт ООО Цзесю Руйшенгчанг Мойки Угля Оборудования Производство (https://www.rscxm.ru). Компания, судя по описанию, расположена в Шаньси — в самом сердце угольного региона Китая. И они позиционируют себя именно как производитель оборудования для промывки угля, с полным циклом от разработки до сервиса. Это логично. Когда завод находится в эпицентре отрасли, его инженеры постоянно видят проблемы заказчиков и могут быстро тестировать решения. Их дробильное оборудование, вероятно, заточено именно под уголь — более абразивный, часто влажный, с примесями породы. Такая специализация рождает свои, узконаправленные инновации: может, особую форму камеры дробления или износостойкие сплавы именно для угля с высокой зольностью. Это уже не универсальная машина, а инструмент для конкретной задачи.

Сервис и реальность: где инновации заканчиваются

Самое слабое место, которое часто перечеркивает все технические улучшения, — это послепродажное обслуживание. Можно сделать самую продвинутую дробилку, но если для замены подшипника нужно ждать инженера из Китая месяц, а документация переведена с ошибками, то все преимущества теряются.

Инновацией здесь было бы создание полноценной сервисной сети в странах-импортерах, с обученными местными инженерами и складом расходников. Но это дорого. Пока что большинство работает по старой схеме: ?отгрузили — и ваша проблема?. Хотя появляются исключения. Некоторые крупные заводы открывают представительства или заключают партнерские соглашения с местными машиностроительными заводами, которые могут делать ремонт и производить некоторые запчасти по лицензии. Это большой шаг вперед.

Итог моего наблюдения таков: говорить о прорывных, мировых инновациях от китайских дробильных заводов в массе своей пока рано. Но говорить о быстрой и прагматичной эволюции, о точечных, но очень важных улучшениях, рожденных опытом эксплуатации в тяжелых условиях по всему миру, — это уже реальность. Они перестали просто копировать и начали адаптировать. А адаптация под конкретные, жесткие требования рынка — это и есть основа для будущих настоящих инноваций. Главное — смотреть не на громкие названия, а на то, как оборудование ведет себя на третьем году непрерывной работы в карьере. Вот там и видна вся суть.